Soluciones

La gama de negocios de construcción de caballos se extiende a todo el mundo y sirve a miles de clientes con productos, orientación técnica especializada en construcción, y somos testigos del reinicio de la marca china con ellos.

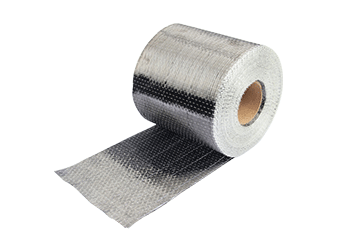

fibra de carbono

01

Preparación de la construcción

De acuerdo con la situación real del sitio de construcción y los componentes de hormigón armado, se comparan con los planos de diseño, se determina el plan de construcción y el plan de construcción, y se preparan antes de la construcción.

Materiales y maquinaria principal

Materiales principales: láminas de fibra de carbono, adhesivos de fibra de carbono, adhesivos de base de fibra de carbono, adhesivos de reparación y nivelación, etc.

Equipos principales: molinos de esquina, mezcladoras, básculas electrónicas, espátulas, tambores, etc.

Condiciones de trabajo

La construcción debe llevarse a cabo a una temperatura ambiente superior a 5 ° c. Si la temperatura ambiente es inferior a 5 ° c, se debe utilizar un adhesivo especial adecuado para bajas temperaturas u otras medidas de tratamiento térmico. Si la temperatura es inferior a 0 ° c, la construcción debe suspenderse.

Posicionamiento y disposición

De acuerdo con los dibujos de diseño, las operaciones de colocación se llevan a cabo dentro del alcance de la construcción.

02

Tratamiento de base

La calidad del tratamiento de base determina directamente la adhesión de las láminas de fibra de carbono.

Tratamiento de superficie

Eliminar la capa de pintura de hormigón, el aceite y la suciedad, exponer la superficie del hormigón y moler la capa superficial de 1 - 2 mm de espesor con un molino de esquina hasta que la nueva superficie de la estructura de hormigón esté completamente expuesta. Se deben cortar las áreas en las que la superficie del hormigón está deteriorada, como descamación, panal y corrosión.

El pulido de los componentes debe ser liso, especialmente las partes sobresalientes de la superficie, y las esquinas de los componentes de hormigón deben ser recortadas en esquinas redondas con molinos de esquina. Si no se especifica el radio del ángulo del arco en el diseño, se utilizará un arco de R ≥ 20 mm para vigas, placas y columnas.

Pulir y nivelar las irregularidades de la superficie, soplar el polvo con aire comprimido sin aceite y mantener la superficie limpia y seca.

Tratamiento de grietas

Después de la limpieza y el cincelamiento o limpieza de la superficie, si se detectan defectos y grietas locales en la zona de unión, las grietas deben ser rejuntadas o selladas de acuerdo con los requisitos de diseño.

03

Preparación del adhesivo

La proporción precisa es una condición necesaria para garantizar el curado normal de los adhesivos de fibra de carbono.

Pesaje y distribución

De acuerdo con las diferentes proporciones de mezcla, las materias primas se pesan con precisión con una balanza y se preparan pegamento de base, pegamento de nivelación y pegamento de unión, respectivamente. Preparar un recipiente en el que se pongan los ingredientes principales del adhesivo (es decir, el componente a) y el agente de curado (es decir, el componente b), y mezclar bien con una batidora de baja velocidad hasta que no se produzcan burbujas de aire y esté listo para usar.

Cantidad de pegamento

La cantidad adecuada de adhesivo de fibra de carbono para cada configuración es de 1 - 2 kg; La cantidad adecuada de adhesivo de reparación y nivelación para cada configuración es de 0,5 - 1kg; La cantidad óptima de adhesivo de fibra de carbono (adhesivo impregnado de fibra de carbono) para cada configuración es de 1 - 2 kg.

Todos los Materiales adhesivos deben completarse dentro de una hora después de la construcción.

04

Imprimación

La transmisión de estrés entre la fibra de carbono y el hormigón se ha mejorado considerablemente.

Recubrimiento rodado de pegamento inferior

Al pintar el pegamento inferior, se debe construir de acuerdo con las regulaciones, y el cepillado debe ser uniforme y lleno. El rango de aplicación del pegamento de base debe exceder el área circundante adherida al material de fibra de carbono de 20 - 30 mm.

Aplicar uniformemente o cepillarse con un tambor o un cepillo de melena corta en la superficie pulida de la estructura, el espesor de la capa adhesiva no excederá de 0,4 mm y no habrá omisiones ni burbujas de aire que fluyan. Deje que se quede reposado durante 5 - 7 horas hasta que ninguna mano lo toque antes de continuar el siguiente proceso. El tiempo de curado depende de la temperatura en el lugar, y se recomienda tocarlo seco con los dedos, generalmente no menos de 2 horas.

Precauciones

La cantidad de mezcla del adhesivo de base no debe ser excesiva cada vez, y debe mezclarse según sea necesario. No se debe usar resina epoxi caducada, y el equipo de mezcla debe estar limpio y ordenado. No se deben utilizar tambores empapados en disolventes.

Coloque el agente principal y el agente de curado en el recipiente en una cierta proporción, revuelva uniformemente con una batidora, determine la cantidad de acuerdo con la temperatura real en el lugar y controle estrictamente el tiempo de uso.

La hoja de fibra de carbono debe pegarse inmediatamente después de que los dedos adhesivos de la parte inferior se sequen.

05

Reparación y nivelación

Para que la fibra de carbono no tenga un fenómeno de tambor vacío y la fuerza sea más uniforme.

Reparación y nivelación

Después del gel de imprimación, si la superficie de Unión del hormigón está hundida, se puede reparar y nivelar con pegamento de reparación. para una capa inferior de gran área, se puede reparar con mortero de cemento polimérico después de la cincelación; Las piezas con diferencias de altura, como las costuras de encofrado, deben llenarse con materiales de reparación planos.

En el caso de las zonas con diferencias de altura, dislocaciones y ángulos interiores, deben pulirse o suavizarse hasta una superficie lisa, después de lo cual la superficie pegada Debe pulirse y áspera para minimizar las diferencias de altura.

El material de unión nivelado debe solidificarse y luego pulirlo y rugirlo. El tiempo de curado depende de la temperatura en el lugar y se recomienda tocarlo con los dedos para secarlo. En general, no debe ser inferior a 2 horas antes de llevar a cabo el siguiente proceso.

Control de calidad

Las zonas hundidas de la superficie del hormigón se llenan con un adhesivo con una espátula sin bordes afilados. La diferencia de altura entre la superficie reparada y la superficie de hormigón no debe exceder de 1 mm.

Reparar las esquinas con un adhesivo de Nivelación para formar un arco circular liso con un radio no inferior a 20 mm. La desviación de la planitud de la superficie sin requisitos especiales no debe exceder de 2 mm / m.

Precauciones

La planitud de la superficie de Unión de hormigón está calificada. Después de completar el proceso de pulido, limpie con láminas blancas o hilo de algodón sumergido en cetona industrial. A continuación, continúe inmediatamente el siguiente proceso y no lo coloque durante mucho tiempo para evitar que el agua, el aceite y el polvo se adhieran a la superficie adherida.

06

Cortar tablero de fibra de carbono

El Corte preciso puede evitar el daño de la fibra de carbono hasta cierto punto.

Corte de placas

Las hojas de fibra de carbono se pueden cortar al tamaño necesario con tijeras especiales o cuchillos de arte afilados.

Control de calidad

El Corte de las láminas de fibra de carbono debe llevarse a cabo en un sitio limpio o en una mesa de trabajo de la habitación.

El tablero de fibra de carbono cortado no debe doblarse ni contaminarse con polvo y aceite.

07

Pegar fibra de carbono

El tablero de fibra de carbono fortalece la conexión del núcleo.

Pegar fibra de carbono

Aplicar uniformemente el adhesivo preparado de fibra de carbono / adhesivo impregnado de fibra de carbono sobre la superficie de hormigón en la zona de adhesión.

Aplicar la hoja de fibra de carbono cortada (tejido) a la superficie del hormigón recubierta con adhesivo de fibra de carbono de acuerdo con la posición de colocación; Las láminas / tejidos de fibra de carbono deben estar completamente aplanados y sin pliegues.

A lo largo del lado de la fibra, se utilizan tambores especialmente diseñados para rodar en varias direcciones en la superficie de la fibra pegada. La resina impregnada de fibra de carbono debe estar completamente impregnada en el tejido de fibra de carbono, y la capa del tejido de fibra de carbono debe compactarse uniformemente sin burbujas de aire.

Al pegar la hoja de fibra de carbono en varias capas, repita los pasos anteriores capa por capa.

Control de calidad

Al pegar varias capas, cuando la superficie de la lámina superior de fibra de carbono alcanza el contacto seco, se pega inmediatamente la siguiente capa. Si el tiempo de secado supera los 60 minutos, espere 12 horas antes de seguir pegando. Después de 12 horas de pegado, el polvo de la superficie adherida a la lámina de fibra de carbono debe limpiarse nuevamente antes de pegar.

La longitud de superposición de las láminas de fibra de carbono a lo largo de la dirección de tensión de la fibra no debe ser inferior a 100 mm. Cuando se refuercen con láminas de fibra de carbono de varias o varias capas, las posiciones superpuestas de cada o cada capa de láminas de fibra de carbono deben escalonarse entre sí. La distancia escalonada no debe ser inferior a 250 mm y no debe ser inferior a 1,5 veces.

La superficie de la última capa de tejido de fibra debe aplicarse uniformemente con un adhesivo impregnado / de fibra de carbono. Para garantizar la calidad de Unión del material detrás de la hoja de fibra de carbono, inmediatamente después de aplicar el adhesivo de fibra de carbono / adhesivo impregnado, se puede espolvorear arena de cuarzo fina sobre su superficie.

08

Mantenimiento y protección

El tablero de fibra de carbono fortalece la conexión del núcleo.

Solidificación

Dentro de las 24 horas posteriores a la construcción, debe protegerse contra la lluvia o la humedad y prestar atención a la protección para evitar que los objetos duros dañen la superficie de construcción.

Cuando la temperatura media sea de 20 - 25 ° c, el tiempo de mantenimiento no debe ser inferior a 3 días; Cuando la temperatura media sea de 10 ° c, el tiempo de mantenimiento no debe ser inferior a 7 días.

Mantenimiento y protección

En el caso de que la zona reforzada sea vulnerable a impactos externos, es necesario utilizar un mortero de cemento con un espesor de protección no inferior a 20 mm y un grado de mortero no inferior a m10, o un diseño basado en el espesor de protección por pulverización.

Cuando el área de refuerzo no se ve afectada por fuerzas externas, también se puede utilizar pintura para el tratamiento impermeable y anticorrosivo.

Puede encontrar cualquier cosa que necesite, confíe en probar estos productos y encontrará la gran diferencia después de eso.

Tejido de fibra de carbono unidireccional de alta resistencia para refuerzo de compuesto de polímero reforzado con fibra (FRP).

Resina de anclaje epoxi, paquete de cartucho doble. Se inyecta en los orificios con la pistola dispensadora para plantar barras.

Tejido de Fibra de carbono unidireccional de alta resistencia para reforzamiento estructural