Reparación de grietas en losas

Refuerzo del sistema de polímero reforzado con fibra (FRP) y adhesivo para inyección de grietas

Se decidió adoptar un sistema de polímero reforzado con fibra de carbono (PRFC) para el refuerzo. Se pegó una capa de tejido de fibra de carbono de 600 mm de ancho en la parte inferior de la losa.

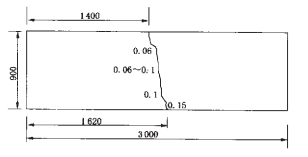

Debido al aumento de la carga externa, la capacidad de carga a flexión de la losa del piso es insuficiente. El piso presenta grietas con un ancho máximo de grieta de 0,15 mm, lo que afecta el uso normal de los usuarios. Por lo tanto, es necesario reforzar la losa de concreto reforzado.

Tras un análisis exhaustivo y la comparación de diversos esquemas de refuerzo, se decidió adoptar un sistema de polímero reforzado con fibra de carbono (PRFC). Se adhirió una capa de tejido de fibra de carbono de 600 mm de ancho en la parte inferior de la losa.

Primero, las grietas se rellenan o sellan según los requisitos de diseño. El siguiente paso se realiza una vez que el material de relleno alcanza una resistencia determinada.

Materiales: Reparación de grietas con inyección de epoxi

La superficie de hormigón en la parte inferior de la losa se lija con una muela abrasiva o una amoladora angular para eliminar la capa suelta, las manchas de aceite y otras impurezas hasta que la nueva interfaz de hormigón quede completamente expuesta. La ceniza flotante se elimina con aire comprimido.

La resina de imprimación se aplica uniformemente sobre la superficie de hormigón con un rodillo.

El espesor de la capa adhesiva debe cumplir con los requisitos de diseño y no ser demasiado fino. Tras aplicar la resina de impregnación, la fibra de carbono, cortada según los requisitos de diseño, se puede pegar rápidamente en su lugar dentro del tiempo de uso especificado. Al unir láminas de CFRP, se utilizan rodillos especiales para enrollar y extruir burbujas varias veces a lo largo de la dirección de tensión de las láminas de CFRP, de modo que las láminas de CFRP se adhieran firmemente a la superficie de hormigón y, al mismo tiempo, el adhesivo penetre en el espacio entre las fibras. Finalmente, la tela de fibra de carbono se cubre con una película de plástico para protegerla.

Después de al menos 8 horas, retire la película de plástico, cubra la superficie de la tela de fibra de carbono con una capa de resina base, séquela y aplique mortero de cemento.