Estructura del sótano

Fibra de carbon

Al usar fibra de carbono para fortalecer las grietas de las paredes del sótano, vigas y losas, se mejora el rendimiento mecánico de la estructura y se mejora la capacidad de carga de la estructura.

Proyecto

El sótano de un edificio tiene 2 pisos para garajes, el edificio principal tiene 14 pisos para edificios residenciales y el edificio del podio tiene 1 piso. Después de que se completó la construcción del techo negativo de dos pisos del sótano, el proyecto se suspendió por varias razones. Durante el período de cierre, la falta de mantenimiento de la deshidratación del pozo de cimentación hizo que el nivel del agua subterránea aumentara gradualmente y finalmente cruzó el techo negativo de dos pisos que se ha completado. La estructura sumergida en agua está sujeta a los efectos de la corrosión del agua subterránea, el remojo y la flotabilidad del agua subterránea, lo que resulta en grietas en algunas vigas, losas y paredes, y corrosión de las barras de acero carbonizado de concreto.

Daño de componentes

1) Pared. Parte del muro de corte tiene grietas verticales largas y ambos lados del muro están agrietados. El ancho de la grieta de inspección in situ es de 0 ~ 0,2 mm en 5 lugares y de 0,2 ~ 0,4 mm en 16 lugares. El ancho de la grieta de inspección en el sitio no excede el límite de especificación.

2) Haz. Había 30 marcas de óxido en la posición del estribo en la parte inferior de la viga, aparecieron 11 grietas en la dirección del estribo en ambos lados de la viga, aparecieron 8 grietas oblicuas en el lado y la parte inferior del extremo de la viga, el ancho de la grieta era de 0,2 mm , y la barra de acero estaba corroída.

3) Forjado. Hay 14 fisuras irregulares en la losa colada in situ con un ancho de fisura de 0,2 mm. Se pueden ver marcas de agua obvias en las grietas en el sitio, y la mayor parte del fondo de la losa tiene marcas de óxido a lo largo de la dirección de las barras de acero reforzado.

4) Columna. A excepción de dos columnas del marco con corrosión de las barras de acero, no se encontraron grietas ni otras anomalías en las otras columnas del marco bajo inspección.

Refuerzo de tela de fibra de carbono

1 Proceso de construcción

① Limpiar; ②Repare la estructura original; ③Tratamiento de interfaz; ④ Cepillo de imprimación; ⑤Reparar, nivelar, cepillar, pegar materiales de fibra y mantener; ⑥ Inspección de la calidad de la construcción; ⑦Construcción de capa protectora de superficie.

2 Requisitos técnicos para el refuerzo de tela de fibra de carbono

1) Después de la reparación, el refuerzo de hormigón y la pieza de pegado que expone la nueva superficie del agregado deben repararse y nivelarse más. Y use pegamento de reparación estructural para reparar y restaurar defectos como agujeros grandes, superficies cóncavas y nervaduras expuestas. Las partes con diferencias de paso y esquinas internas deben pintarse en una superficie curva suave. Los bordes y las esquinas de la sección del componente deben pulirse hasta obtener una esquina redondeada con un radio de no menos de 25 mm. Después de terminar el procesamiento anterior, la superficie de concreto debe limpiarse y mantenerse seca.

2) El contenido de humedad de la superficie del hormigón donde se pega el material de fibra no debe ser superior al 4% ni superior al 6%. El hormigón cuyo contenido de humedad exceda el límite debe secarse manualmente, o debe pegarse con un pegamento estructural especial para superficies de alta humedad.

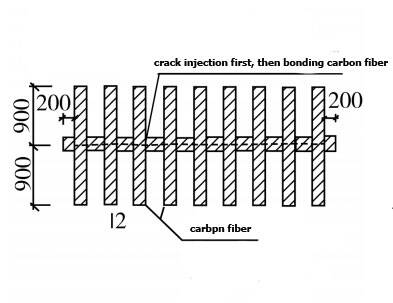

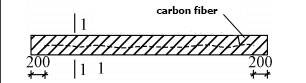

3) La calidad de la unión entre el material compuesto de fibra y el hormigón se puede inspeccionar mediante el método de martilleo u otros métodos de detección eficaces. El área de unión efectiva total confirmada de acuerdo con los resultados de la inspección no debe ser inferior al 95% del área de unión total. Al detectar, el material compuesto de fibra pegada debe dividirse en zonas, y el área del tambor hueco se debe determinar área por área. Si el área de un solo tambor hueco es inferior a 10000 mm, se permite que el método de inyección se llene y repare. Si el área de un solo tambor hueco es mayor o igual a 10000 mm, debe cortarse y repararse, y debe volver a adherirse la misma cantidad de material compuesto de fibra. Al pegar, la longitud de la vuelta en cada extremo de la dirección de la fuerza (la dirección a lo largo de la fibra) no debe ser inferior a 200 mm. Si el número de capas de adhesivo supera las 3 capas, la longitud de la solapa no debe ser inferior a 300 mm; la longitud de solape a cada lado de la dirección no tensionada (dirección transversal) puede tomarse como 100 mm.

Refuerzo de grietas

1) El ancho es inferior a 0,2 mm a través de la grieta. Primero el tratamiento superficial de las grietas y luego pegue fibra de carbono en la costura

2) El ancho ≥0,2 mm penetra en la grieta. El tratamiento de vertido de ranura en V debe abrirse en las grietas, las grietas deben rellenarse con juntas y luego la fibra de carbono debe pegarse en las juntas

3) Grietas no penetrantes. Si la grieta no penetra en el miembro estructural, solo necesita hacer un tratamiento de refuerzo de fibra de carbono en el lado de la grieta.

4) La grieta se rellena con pegamento y se sella. Si hay un cojín u otra capa de la superficie del edificio en la losa de concreto, las grietas deben limpiarse y volver a examinarse. Al realizar la lechada a presión para sellar las grietas, la construcción debe realizarse de acuerdo con los siguientes requisitos: ① enterrar la boquilla de lechada; ② sellar la junta para que la grieta forme una cavidad cerrada; ③ inspección de sellos; ④ resina epoxi modificada para lechada a presión (la presión de lechada debe ser de 0,2 ~ 0,4 MPa); ⑤ Una vez finalizada la lechada, retire la boquilla de lechada y selle con cemento epoxi.

Observaciones finales

Al usar fibra de carbono para fortalecer las grietas de las paredes del sótano, vigas y losas, se mejora el rendimiento mecánico de la estructura y se mejora la capacidad de carga de la estructura. Además, se debe prestar atención a la reparación y sellado de grietas en los muros y losas, de modo que se hayan solucionado los problemas de fugas de los muros de cortante y losas de hormigón en la superficie de agua del sótano. El uso de fibra de carbono mejora la velocidad de construcción de reparación y refuerzo estructural, y no requiere herramientas de construcción complejas ni equipo de construcción profesional. La operación es simple, la calidad de la construcción es fácil de garantizar y el tamaño de la estructura y el peso propio básicamente no aumentan. Puede mejorar la resistencia a la corrosión y la durabilidad de la estructura, mejorar la seguridad de la estructura, extender la vida útil del edificio y puede reducir en gran medida el costo de reparación y refuerzo.